معرفی و ویژگی تیرچه صنعتی فولاد سازه خراسان

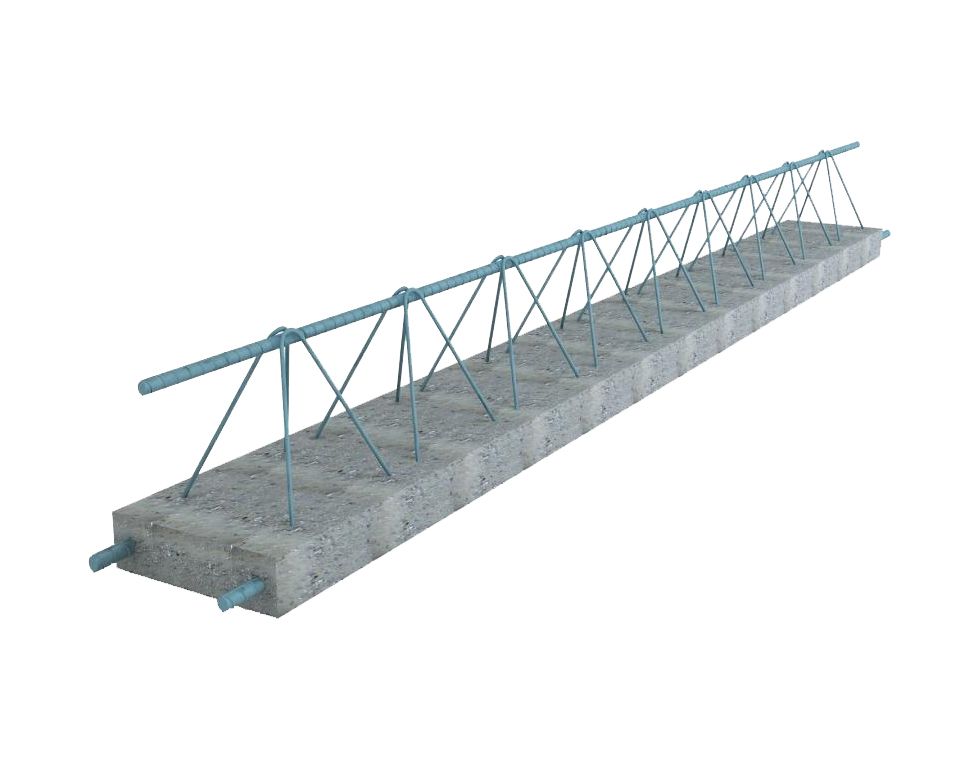

تیرچه هایی که خرپایی آن ها به روش جوش نقطه ای تولید گردد، تیرچه صنعتی نامیده می شوند. تیرچه های صنعتی در ظاهر به صورت مثلثی بوده و یا چهار وجهی می باشند. شکل گیری اجزای این تیرچه ها به صورت مستقیم می باشد و هیچ انحنایی در این مسیر شامل آن ها نمی گردد. اجزای تیرچه صنعتی به وسیله لولا به یکدیگر متصل می گردند.

تیرچه های صنعتی برای تامین استحکام سازه ها مورد استفاده قرار می گیرند و نقش ستون را ایفا می نمایند. متریال اولیه آن ها فولاد یا بتن بوده و در تولید سقف کاربرد دارند. در این سقف ها بلوک ها به صورت قالبی بتنی بر روی تیرچه ها قرار می گیرند و سازه ای به شکل T تشکیل می دهند. در این سقف ها که به سقف های تیرچه بلوک معروفند بخش تیرچه ها مهم ترین بخش می باشد که در روند ساخت آن کاربرد دارد.

غالبا تیرچه ها به دو روش سنتی و صنعتی به تولید می رسند که نوع سنتی تقریبا منسوخ شده است و به علت مزایای بیشماری که تیرچه های صنعتی دارند، این انواع جای تیرچه های سنتی را به طور کلی گرفته اند.

ویژگی تیرچه صنعتی فولاد سازه خراسان:

۱- بتن با رده مقاومتی حداقل C25

۲- عمل آوری بتن در سالن های سرپوشیده و امکان بتن ریزی در تمامی فصول سال

۳- امکان بتن ریزی و تولید روزانه 15 هزار متر طول تیرچه

۴- حذف اثرات مخرب جوش دستی در روش تولید به صورت صنعتی

تیرچه صنعتی

رعایت یکنواختی فواصل گام و زیگزاگ

پیوستگی میلگرد فوقانی

کاهش قیمت

کاهش زمان تولید و تحویل

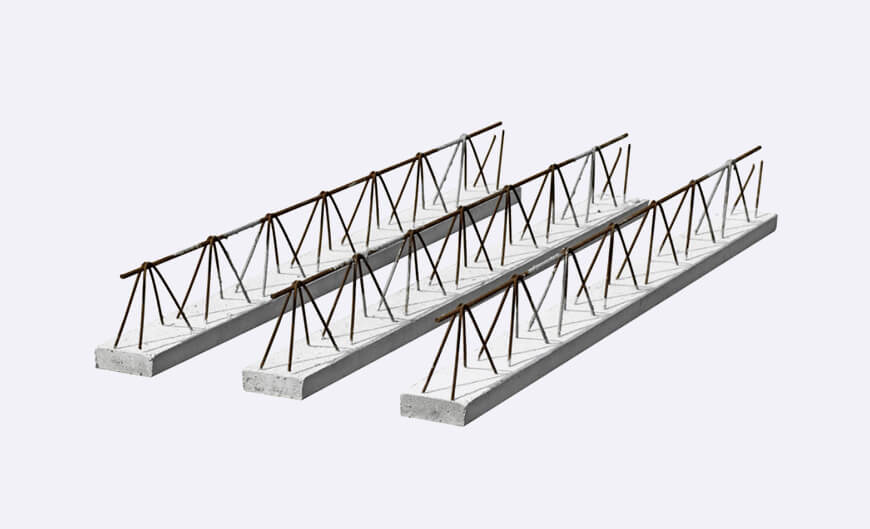

خرپا

مقرون به صرفه

تسریع در تولید

ارسال سریع

متناسب با استاندارد نوین

معرفی و ویژگی خرپا صنعتی فولاد سازه خراسان

اجزای تشکیل دهنده خرپای میلگردی شامل میلگرد بالا، میلگرد پایین (میلگردهایی که نقش کششی دارند) و میلگرد زیگزاگ (میلگرد عرضی) میباشد. شکل ساختاری آن به این صورت است که یک میلگرد در بالا و دو میلگرد در پایین سطح مقطع مثلثی شکل تشکیل میدهند، مابین میلگرد ردیف بالا و پایین از میلگرد با سایز کمتر به صورت زیگزاگ استفاده میشود.

استانداردهایی که در ساخت این نوع خرپا در ایران به کار برده میشود. اعم از استاندارد بینالمللی ISO 1054 : 1991، استاندارد ملی ISIRI 3132، ISIRI 11588، استاندارد ISIRI : 2009 و استاندارد ملی ایران 2909 – 1 میباشد.

آرماتورهایی که در ساخت تیرچه خرپایی به کار برده میشود باید آجدار بوده و از فولاد سخت و نیم سخت ساخته شود.

براساس استاندارد ملی 2909 – 1 میلگردهایی که در تولید و ساخت خرپا به کار برده میشود باید طبق شرایط زیر باشد:

- قطر میلگردهای پایینی عددی بین 8 الی 16 میلیمتر باشد. در صورت نیاز امکان کاهش قطر میلگرد به 6 میلیمتر وجود دارد. برای اتصال میلگردهای بالا از جوش مقاومتی استفاده میشود.- میلگردهای عرضی یا زیگزاگی در خرپا به وسیله نقطه جوش اتوماتیک به هم و به دیگر میلگردها متصل میشوند. میلگردهای عرضی در قطر 4 الی 6 میلیمتر است. برخلاف میلگرد بالا و پایین که از نوع گرم نوردیده استفاده میشود در انتخاب میلگردهای عرضی میتوان از نوع سرد نوردیده استفاده کرد.

انتخاب سایز برای میلگرد بالایی با توجه به اندازه دهانه متغییر است. برای دهانههای 5/5 میلی متری از میلگرد با قطر 8 و برای دهانههای 5/5 الی 7 میلیمتری از میلگرد سایز 12 استفاده میشود.